Термическая обработка

Термическая обработка металлов и сплавов металлических изделий, целью которого является изменение структуры и свойств в заданном направлении. Показатель, влияющий на твердость стали после закалки — количество углерода: чем его больше, тем она прочнее. Сталь высокой твердости подходит для разрезания остальных металлов, за исключением особо твердых.

Разновидности термообработки — отжиг — закалка — отпуск.

При отжиге главной целью является получение равномерной структуры стали, уменьшение ее пластичности прочностных свойств. В процессе отжига сталь нагревают до определенной температуры, выдерживают его при ней, а затем медленно охлаждают. Есть два рода отжига.

При отжиге первого рода структура стали не меняется, его делят на 4 группы: рекристаллизацию, гомогенизацию, патентирование и отжиг для снятия внутренних напряжений. На получение равновесной структуры путем фазовых превращений направлен отжиг второго рода, причем исходная структура может быть замещена как частично, так и полностью.

Закалка — термообработка, целью которой является получение наиболее неравновесной структуры сплава и нетипичного уровня характеристик. Закалка бывает с полиморфным превращением и без него. Целью такой термообработки, как отпуск, является снижение внутренних напряжений сплава, полученного закалкой с полиморфным превращением. После такой закалки появление вторичных фаз идет наравне с резким увеличением внутренних, поэтому до максимума сводятся твердость и прочность, полностью снижается пластичность.

Сталь закаливают, чтобы уменьшить пластичность стали, но увеличить её плотность.

Поверхностная закалка токами высокой частоты (ТВЧ)

Нагрев изделий токами высокой частоты вызывает разогрев поверхностного слоя изделия. Это объясняется тем, что токи высокой частоты распространяются с неравномерной плотностью по сечению. Чем больше частота тока, тем на меньшую глубину изделия токи проникают.

Благодаря этому возникает большая плотность тока у поверхности изделия, вызывающая весьма быстрый разогрев поверхностных слоев металла.

Этот метод имеет ряд преимуществ: высокую производительность, достаточную легкость регулирования глубины закаленного слоя, получение большей твердости, чем при обычных методах закалки, отсутствие окалины и коробления.

Применяемый для этой цели электрический ток получают от специальных генераторов, дающих переменный ток с частотой до 10 млн. гц (т.е. перемен направления тока в секунду). Ток городской сети имеет частоту 50 гц.

Нагрев изделия осуществляется индуктором, по которому проходят токи высокой частоты и большой силы.

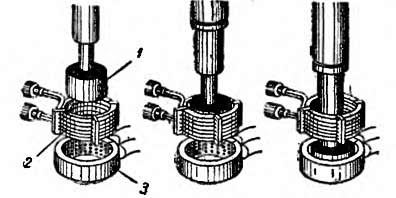

Индуктор наводит (индуктирует) токи в изделии, помещенном внутри него (См. рисунок ниже).

Закалка цилиндрических деталей токами высокой частоты.

1 - деталь

2 - многовитковый индуктор

3 - охлаждающее устройство

Индуктор изготовляют из полых медных трубок, внутри которых циркулирует охлаждающая вода, поэтому он сам не разогревается за тот короткий промежуток времени, за который деталь успевает нагреться до необходимой температуры.

Форма индуктора должна точно повторить форму изделия, только тогда изделие закалится да одну и ту же глубину по всему сечению. Затруднения бывают при сложной форме детали, что ограничивает применение этого метода.

Охлаждение нагретой детали осуществляется чаще всего либо дополнительным дождевым устройством, либо водой, циркулирующей внутри индуктора.

В связи с тем что новый тип детали требует изготовления нового индуктора, этот метод целесообразно применять при наличии однотипных деталей в массовом или крупносерийном производстве.

|

| Copyright © 2009-2024. ООО "Элтон" |